زمان مناسب تعویض و شارژ روغن کمپرسور چیلر

زمان مناسب تعویض و شارژ روغن کمپرسور چیلر

برای تعیین بهترین زمان تعویض روغن کمپرسور، ترکیبی از معیارهای فوق را در نظر بگیرید. بررسی دورهای کیفیت روغن، تطبیق با ساعت کاری کمپرسور و مشاوره با متخصصین میتواند از عملکرد بهینه دستگاه و کاهش هزینههای نگهداری اطمینان حاصل کند. زمان تعویض روغن کمپرسور چیلر به عوامل متعددی بستگی دارد که در ادامه هر یک از آنها را به تفصیل توضیح میدهیم:

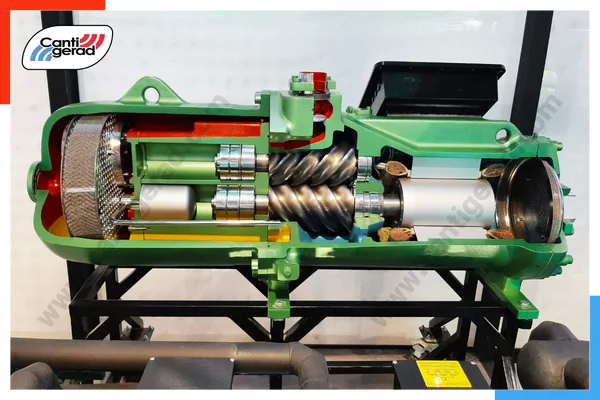

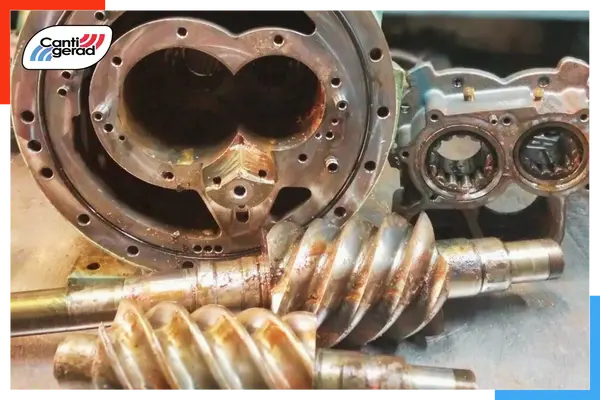

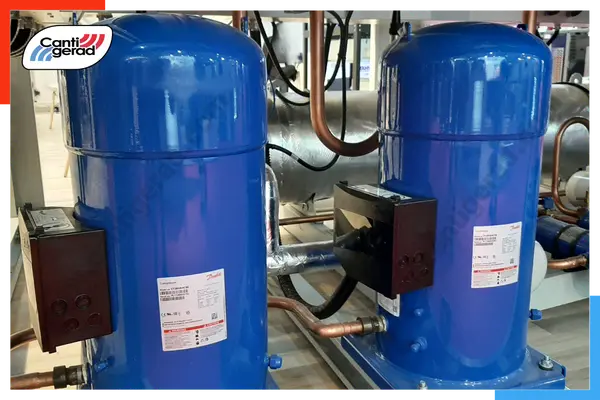

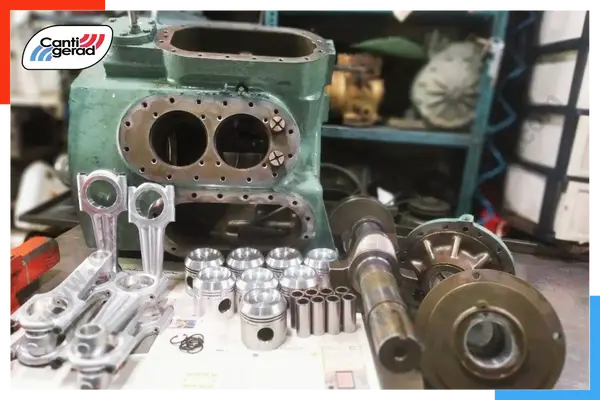

نوع کمپرسور

نوع کمپرسور تأثیر مستقیم بر زمان تعویض روغن دارد، زیرا طراحی و عملکرد هر کمپرسور متفاوت است. بهعنوان مثال، کمپرسورهای اسکرو روتاری به دلیل نوع ساختار و کارکرد یکنواخت، نیاز به تعویض روغن کمتری دارند و بازه زمانی تعویض روغن آنها بیشتر است. در مقابل، کمپرسورهای پیستونی که بهطور مداوم با فشار و دمای بالا کار میکنند، نیاز به تعویض روغن در فواصل کوتاهتری دارند.

کمپرسور اسکرو روتاری: این کمپرسورها معمولاً با بار کاری یکنواخت عمل میکنند و روغن باید بین ۴۰۰۰ تا ۸۰۰۰ ساعت کارکرد تعویض شود.

کمپرسور پیستونی: این نوع کمپرسور به دلیل حرکت مداوم پیستونها و ایجاد فشار و دمای بالا، نیاز به تعویض روغن در فواصل کوتاهتر دارد، معمولاً هر ۲۰۰۰ تا ۴۰۰۰ ساعت.

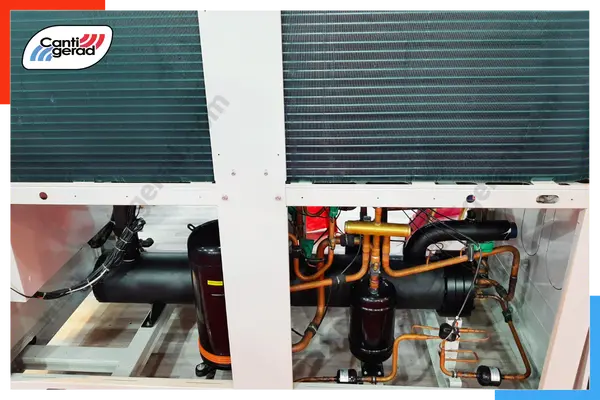

کمپرسور سانتریفیوژ: این کمپرسورها با سرعت بالا کار میکنند و بسته به نوع روغن استفادهشده، ممکن است به فواصل زمانی طولانیتری برای تعویض روغن نیاز داشته باشند.

کیفیت روغن مصرفی

کیفیت روغن مصرفی تأثیر قابلتوجهی بر زمان تعویض دارد. روغنهای معدنی که ارزانتر هستند، سریعتر اکسید میشوند و باید زودتر تعویض شوند. در مقابل، روغنهای سنتتیک مقاومت بیشتری در برابر دما و فشار دارند و فواصل تعویض طولانیتری ارائه میدهند. استفاده از روغن باکیفیت میتواند عمر کمپرسور را افزایش دهد و هزینههای نگهداری را کاهش دهد.

روغنهای معدنی: این روغنها مقرونبهصرفهتر هستند، اما به دلیل اکسیداسیون سریعتر، نیاز به تعویض بیشتری دارند.

روغنهای سنتتیک: این روغنها مقاومت بالاتری در برابر دما و فشار دارند و معمولاً در کمپرسورهای حساس استفاده میشوند. تعویض روغنهای سنتتیک معمولاً به بازههای طولانیتر موکول میشود. انتخاب نوع روغن باید بر اساس دستورالعمل سازنده دستگاه و شرایط کاری انجام شود.

شرایط کاری کمپرسور

شرایط کاری مانند دمای محیط، بار کاری و سطح آلودگی محیطی بر کیفیت و طول عمر روغن تأثیر میگذارد. در محیطهای با دمای بالا، روغن سریعتر تخریب میشود و نیاز به تعویض بیشتری دارد. همچنین، اگر کمپرسور تحت بار کاری شدید یا در محیطهای آلوده کار کند، آلودگیها میتوانند به روغن نفوذ کرده و عملکرد آن را کاهش دهند.

ساعت کاری کمپرسور

یکی از معیارهای اصلی برای تعویض روغن کمپرسور چیلر ساعت کاری آن است. با افزایش ساعت کارکرد، روغن کارایی خود را از دست میدهد و باید تعویض شود. معمولاً در کمپرسورهای اسکرو، فواصل تعویض روغن بین ۴۰۰۰ تا ۸۰۰۰ ساعت است، اما در کمپرسورهای پیستونی این بازه کوتاهتر بوده و بین ۲۰۰۰ تا ۴۰۰۰ ساعت متغیر است.

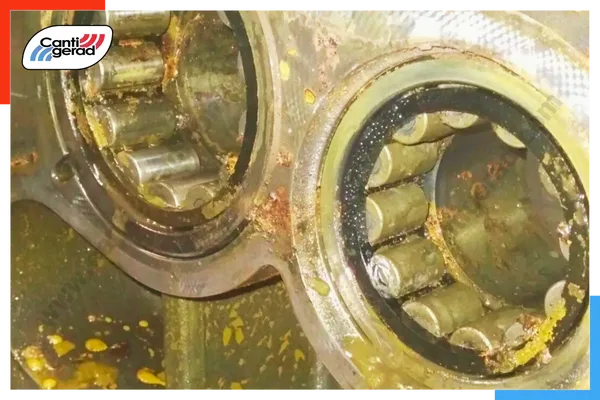

آنالیز روغن

آنالیز روغن یک روش علمی برای بررسی کیفیت و میزان آلودگی روغن است. با این روش میتوان زمان دقیق تعویض روغن را مشخص کرد. آنالیز شامل بررسی ویژگیهای فیزیکی و شیمیایی روغن، شناسایی آلودگیها و ارزیابی خواص روانکاری آن است. این روش بهویژه در سیستمهایی با شرایط کاری پیچیده یا حساس بسیار مفید است.

دستورالعمل سازنده

سازندگان کمپرسورها در دفترچههای راهنما زمانبندی دقیقی برای تعویض روغن کمپرسور چیلر ارائه میدهند. این دستورالعملها بر اساس نوع کمپرسور، شرایط کاری و نوع روغن مصرفی تنظیم شدهاند. پیروی از این دستورالعملها میتواند از بروز مشکلات جلوگیری کند و عملکرد بهینه دستگاه را تضمین نماید.

اهمیت تعویض روغن کمپرسور چیلر

اهمیت تعویض روغن کمپرسور چیلر